东风底盘系统公司悬架弹簧工厂:生产自动化 提质又增效

发布日期: 2021-12-10来源: 东风汽车报

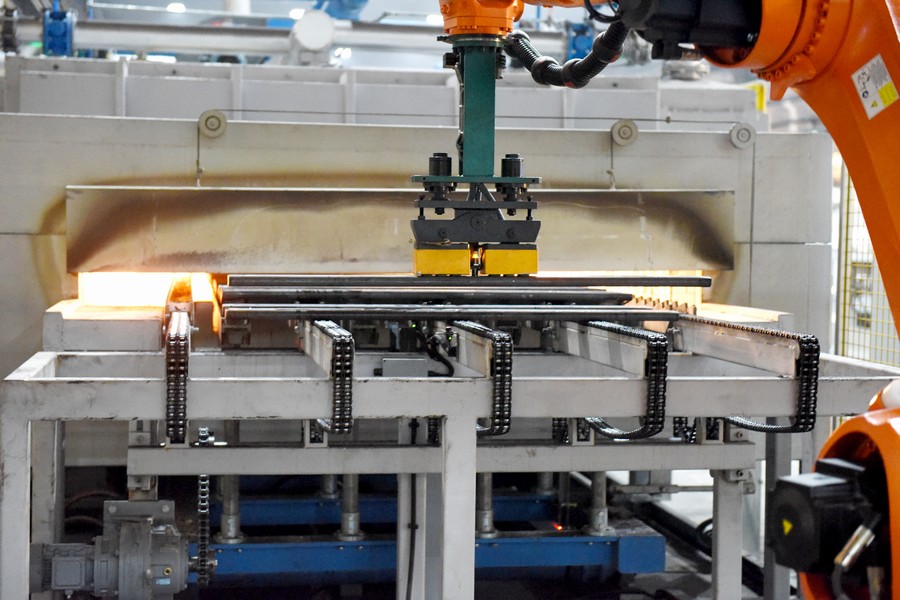

机械手将钢板放进加热炉 邱锦/摄

加强质量检查,确保产品品质 邱锦/摄

自动生产线上,机械手有序转运钢板 邱锦/摄

(记者 邱锦 通讯员 郑亚美)入冬以来,十堰地区持续多日寒冷天气。12月5日晚,东风底盘系统有限公司悬架弹簧工厂里灯火通明,火红的钢板冒着热气,关键工序的生产设备有序运作,自动加工线上机械手正有序搬运钢板,生产现场一片忙碌。

“随着自动化水平提升,工作效率提升了不少,助力车间各项任务按时完成。”东风底盘系统公司悬架弹簧工厂零件车间副主任、支部书记郭朝阳介绍,近几年,悬架弹簧工厂加大自动化投入,引进下料自动钻孔线和自动轧制线以及自动淬火线,不断提升工厂自动化水平,降低了员工劳动强度,也提高了生产效率。

在零件车间的钢板弹簧下料、钻孔自动化生产线上,记者看到,一根7、8米长的板材,被推送进滑道后,自动运送至剪床,被切成一段约1米长的板材,再继续自动往前推送,机器人自动抓取,送进钻床,又取出已完成钻孔加工的板材,送到桁架上,另一台机器人抓取并完成码垛。

在板簧下料走向智能化的同时,该工厂板簧热处理生产也跨入智能化时代。据介绍,东风底盘系统公司悬架弹簧工厂高应力钢板弹簧淬火自动生产线于2019年11月投产,生产节拍可达30秒/片,生产能力大大提升。

“目前,两条自动淬火线可满足4万个品种的混流生产,线上员工由7人减至2人。第三条自动淬火线正在调试阶段,预计月底可以投入使用。” 郭朝阳说,随着自动化水平不断提升,员工劳动强度明显降低,效率也大幅提升,以自动淬火线为例,员工只需做好零件调试和检查工作即可,在寒冬季节,为员工营造更好的工作环境,也为保质保量完成各项生产任务目标打下基础。

“年末,我们在全力冲刺全年生产经营目标的同时,还加大质量管控,从原材料、协配件、制造过程等各个环节加强质量检查,全方位提升品质。”郭朝阳介绍,随着自动化水平不断提升,悬架弹簧工厂更多岗位将开展智能化作业和特殊岗位的机器人替代人工操作,进一步降低员工劳动强度,提升产品品质,加快智能化工厂转型升级,为企业高质量发展夯实基础。